As baterias utilizadas em veículos elétricos são algumas das peças mais sofisticadas já empregadas na indústria automotiva. São equipamentos feitos de materiais nobres e com engenharia de precisão para armazenar altos níveis de energia com segurança. No entanto, como qualquer componente sujeito a desgaste, elas podem apresentar falhas ou perda de desempenho ao longo do tempo. Nesse contexto, o reparo surge como alternativa crucial para reduzir custos e prolongar a vida útil desses sistemas, uma estratégia que a BorgWarner já incorporou no Brasil.

- VEJA MAIS:

- Mulheres avançam no setor de transporte, mas ainda enfrentam barreiras

- Flamengo é o primeiro clube do Brasil a usar ônibus elétrico

- Implementos pesados têm alta de vendas em julho, mas ano acumula queda

Com sede nos Estados Unidos, a BorgWarner é uma fornecedora de tecnologias para a indústria automotiva. O portfólio da empresa inclui sistemas de transmissão, turbocompressores, motores elétricos e outras soluções de eletrificação. No Brasil, a empresa mantém unidades em Itatiba e Piracicaba (SP), sendo esta última dedicada à montagem final e ao reparo de baterias para veículos comerciais.

Atualmente, a planta em Piracicaba trabalha apenas com um produto: a bateria 9 AKM. A peça tem 1,89 metro de comprimento, 72 centímetros de largura e 31 cm de espessura. Cada uma pesa 598 kg. “As baterias para veículos elétricos comerciais são bem maiores e mais pesadas que as dos automóveis. O nível de exigência por desempenho e durabilidade nesse segmento é muito maior”, explicou Marcelo Rezende, diretor da BorgWarner Battery Systems no Brasil, ao Estradão.

As baterias, montadas no interior de São Paulo, equipam a versão nacional do ônibus elétrico eO500U da Mercedes-Benz. “Cada ônibus pode ter de quatro a seis baterias 9 AKM”, explicou Rezende. Se alguma apresentar problema, o cliente a envia de volta a Piracicaba para manutenção.

Reparo delicado

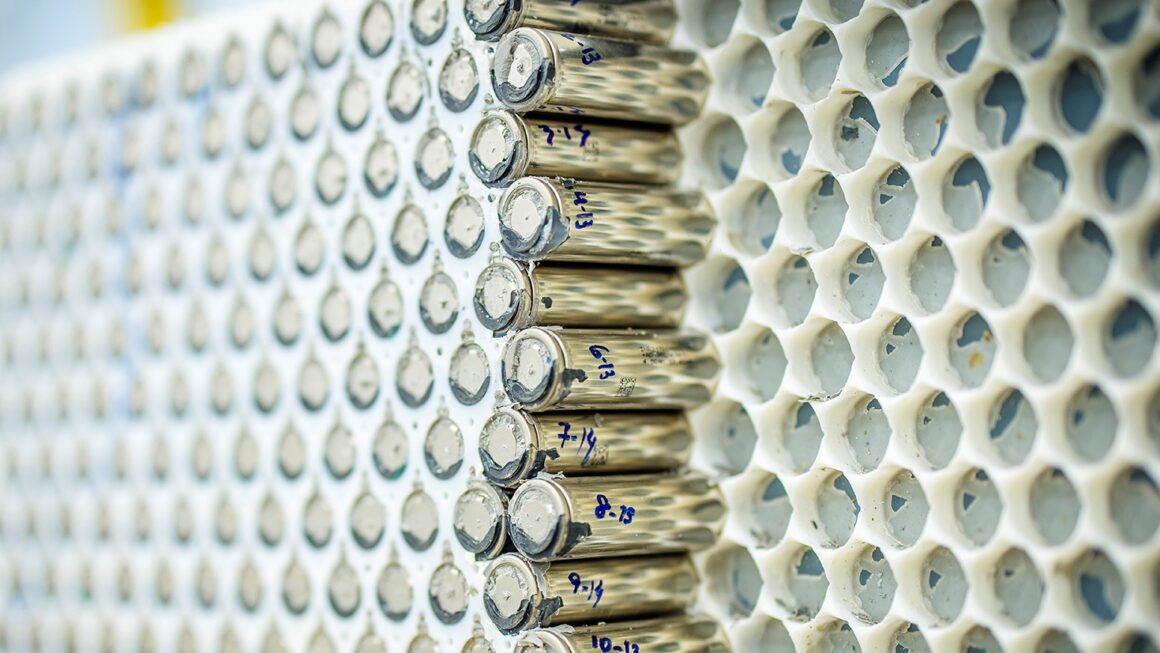

A bateria 9 AKM é um conjunto complexo de módulos e células interligadas. Cada módulo reúne várias células individuais, que armazenam energia química e a transformam em eletricidade quando o veículo está em operação. Esses módulos, por sua vez, se conectam para formar o pacote de bateria completo, que inclui sistemas de resfriamento, sensores e eletrônica de gerenciamento (BMS). Por isso, qualquer reparo exige precisão e controle rigoroso, já que uma falha em uma única célula ou módulo pode comprometer o desempenho de todo o sistema. Além disso, é um trabalho de alto risco, que exige cuidados especiais de segurança devido à alta tensão e aos materiais químicos envolvidos.

“Mesmo com pouca carga, uma bateria ainda mantém a voltagem. Por isso, o trabalho de abrir uma bateria e manipular os módulos pode ser perigoso. Os especialistas, sempre em duplas, usam ferramentas e EPIs que protegem de altas voltagens”, contou Diego Bolonheze, supervisor de assistência técnica da BorgWarner.

Nove módulos, 665 volts

A bateria 9 AKM é composta por nove módulos. Dentro de cada módulo, há 300 células, parecidas com pilhas, mas maiores e mais volumosas. “Uma falha numa única célula pode comprometer o funcionamento de todo o módulo. Com nossos equipamentos, conseguimos identificar em qual célula e módulo está o problema”, acrescentou Bolonheze.

Cada módulo da bateria da BorgWarner tem 73 volts, uma voltagem relativamente baixa, que não representa grande risco de segurança. “O desafio é desconectar e conectar os nove módulos, que juntos alcançam uma tensão combinada de 665 volts e armazenam 98 kWh de energia. Isso seria suficiente para sustentar uma casa por quase um mês”, exemplificou o diretor da BorgWarner Battery Systems.

"É raro ocorrer uma falha na célula. Mas, quando isso acontece, trocamos todo o módulo afetado. O principal trabalho de manutenção é nos sensores e outros sistemas da bateria", revelou Rezende.

Fábrica anti-choque

Em atividade desde 2023, a fábrica da BorgWarner em Piracicaba ainda é uma operação modesta. A instalação possui 7.500 metros quadrados de área total, mas a empresa utiliza apenas uma parte desse espaço. A planta recebe baterias com células e módulos completos, provenientes de unidades da companhia nos EUA ou na Alemanha, e finaliza o pacote com sistemas eletrônicos de gerenciamento (BMS) produzidos localmente. De acordo com a empresa, a linha atual tem capacidade para entregar 5.000 sistemas 9 AKM por ano. “São mil ônibus”, comparou Rezende.

Por lidar com materiais potencialmente perigosos, a fábrica é totalmente equipada com medidas de segurança “anti-choque”. Até o piso é preparado para proteção. “O chão da fábrica possui uma malha de aço que drenam cargas elétricas acumuladas no corpo ou em objetos, evitando descargas acidentais”, explicou Adilson Victoria, gerente de engenharia e manufatura da unidade da BorgWarner em Piracicaba. “Também usamos sapatos com solado condutivo e roupas que não acumulam eletricidade estática.”

Embora utilize apenas uma porção da instalação em Piracicaba, a BorgWarner projeta ampliar os negócios na área de baterias no Brasil com o avanço da mobilidade elétrica comercial. "Estamos preparados para ampliar a operação, tanto que instalamos o piso com malha de aço em toda a instalação", concluiu o gerente da fábrica.